| 工贸企业粉尘爆炸危险作业场所安全检查表

湖南省安全技术中心 编制

湖南省安全生产监督管理局 发布

2015年2月

编制人员

李兵荣、曹基联、张胜军、杨秋文、姜科军、刘秀云

龙 敏、马 姝

审核人员

王 志、佘宏彦、陈代光、李再贵、冯 卫、刘 永

吴洁葵、刘 璟、文 旗、郭 毅、何 杰、罗卫武

目 录

1 使用说明........................................................................................ 1

2 知识要点........................................................................................ 3

3 安全基础管理(通用部分)........................................................ 7

4 金属粉尘防爆安全检查表(专业部分).................................. 11

5 煤粉防爆安全检查表(专业部分).......................................... 21

6 粮食粉尘防爆安全检查表(专业部分).................................. 31

7 饲料粉尘防爆安全检查表(专业部分).................................. 40

8 烟草粉尘防爆安全检查表(专业部分).................................. 48

9 亚麻纤维加工系统粉尘防爆安全检查表(专业部分)(棉纺企业参照执行) 56

10 木材加工粉尘防爆安全检查表(专业部分)........................ 66

11 塑料与合成树脂粉尘防爆安全检查表(专业部分) 75

12粉尘爆炸危险作业场所综合安全检查表(专业部分) 85

1 使用说明

1.1本检查表适用于工贸行业具有爆炸性粉尘作业场所的企业开展粉尘防爆安全检查及安全生产监督管理部门组织或委托专业技术机构(专家)开展粉尘爆炸作业场所专项监督检查。

1.2本检查表所指爆炸性粉尘主要有金属、煤炭、粮食、饲料、农副产品、林产品、合成材料等七类。如铝粉、镁粉、锌粉、钛粉、锆粉、煤粉、面粉、淀粉、糖粉、奶粉、血粉、鱼骨粉、烟草、棉花、茶叶粉、纤维粉、木粉、纸粉、橡胶塑料粉、染料粉等。

1.3本检查表主要依据的法规、规章、标准规范:

《严防企业粉尘爆炸五条规定》(安监总局令﹝2014﹞68号)

国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知(安委办〔2012〕38号)

GB 15577-2007 粉尘防爆安全规程

GB/T 29304-2012 爆炸危险场所防爆安全导则

GB 50058-2014爆炸危险环境电力装置设计规范

GB/T 17919-2008粉尘爆炸危险场所用收尘器防爆导则

AQ 3009-2007危险场所电气安全防爆规范

GB 17269-2003铝镁粉加工粉尘防爆安全规程

GB 16543-2008 高炉喷吹烟煤系统防爆安全规程

GB 17440-2008粮食加工、储运系统粉尘防爆安全规程

GB 19081-2008 饲料加工系统粉尘防爆安全规程

GB 18245-2000 烟草加工系统粉尘防爆安全规程

AQ 4228-2012 木材加工系统粉尘防爆安全规范

GB 19881-2005 亚麻纤维加工系统粉尘防爆安全规程

AQ 4232-2013塑料生产系统粉尘防爆规范

1.4本检查表分为7大类,共9个检查表。每个检查表分为安全基础管理和作业场所管理两部分。其中安全基础管理为通用部分,适用各类企业粉尘防爆安全检查。作业场所管理按7大类,共设置9个粉尘防爆安全检查表(专业部分),其中金属粉尘、煤尘、粮食粉尘、饲料粉尘、烟草粉尘、木粉、亚麻纤维、橡胶塑料粉尘分别对应金属粉尘、煤粉、粮食粉尘、饲料粉尘、烟草粉尘、木材加工粉尘、亚麻纤维加工系统粉尘、塑料与合成树脂粉尘防爆安全检查表,其他粉尘对应粉尘爆炸危险作业场所综合安全检查表。

1.5安全基础管理检查项目设置机构和职责、管理制度、培训教育、隐患排查治理、应急救援预案与演练五个项目。作业场所管理检查项目设置建(构)筑物结构与布局、爆炸危险场所、防爆电气设备、防雷防静电、通风除尘、作业安全六个项目。

1.6检查表按检查项目、检查内容与检查方法、检查依据、检查情况、检查结果五类目设置。

1.7检查结果为“符合”或“不符合”。检查结果如果为“不符合”,企业应按照国家法规及标准要求进行整改。

2 知识要点

2.1术语和定义

粉尘(Dust):粉尘(Dust)是指可在空中悬浮一定时间的固体微粒。国际标准化组织规定,粒径小于75μm的固体悬浮物定义为粉尘。习惯上对粉尘有许多名称,如灰尘、尘埃、烟尘、矿尘、砂尘、粉末等。

可燃粉尘:在一定条件下能与气态氧化剂(主要是空气)发生剧烈氧化反应的粉尘。如铝粉、镁粉、锌粉、钛粉、锆粉、煤粉、面粉、淀粉、糖粉、奶粉、血粉、鱼骨粉、烟草、棉花、茶叶粉、纤维粉、木粉、纸粉、橡胶塑料粉、染料粉等。

粉尘爆炸危险场所:存在可燃粉尘和气态氧化剂(主要是空气)的场所。

导电粉尘:电阻系数等于或小于1×103欧·米的粉尘、纤维飞扬物。如铝粉、镁粉、锌粉、钛粉、锆粉。

爆炸性粉尘环境中粉尘分级:ⅢA级为可燃性飞絮,如烟草纤维、木棉纤维、木质纤维等;ⅢB级为非导电性粉尘,如小麦粉、玉米淀粉、糖粉、有机玻璃粉、合成树脂、天然树脂等;ⅢC级为导电性粉尘,如铝粉、镁粉、锌粉、钛粉、锆粉等。

粉尘层的引燃温度:规定厚度的粉尘层在热表面上发生点燃的热表面的最低温度。如木质纤维高温表面堆积粉尘层(5mm)的引燃温度为250℃。

粉尘云的引燃温度:炉内空气中所含粉尘云出现点燃时炉子内壁的最低温度。如木质纤维的粉尘云的引燃温度为445℃。

爆炸极限:粉尘在空气中形成爆炸性混合物的最低浓度为爆炸下限;粉尘在空气中形成爆炸性混合物的最高浓度为爆炸上限。如贫煤粉的爆炸下限为34-45g/m3。

2.2可燃性粉尘特性表

|

粉尘

种类

|

粉尘名称

|

高温表面堆积粉尘层(5mm)的引燃温度℃

|

粉尘

云的

引燃

温度

℃

|

爆炸下

限浓度g/m3

|

粉尘平

均粒径

μm

|

危险

性质

|

粉尘分级

|

|

金属

|

铝(表面处理)

|

320

|

590

|

37~50

|

10~15

|

导

|

ⅢC

|

|

铝(含脂)

|

230

|

400

|

37~50

|

10~20

|

导

|

ⅢC

|

|

铁

|

240

|

430

|

153~204

|

100~150

|

导

|

ⅢC

|

|

镁

|

340

|

470

|

44~59

|

5~10

|

导

|

ⅢC

|

|

红磷

|

305

|

360

|

48~54

|

30~50

|

非

|

ⅢB

|

|

炭黑

|

535

|

>600

|

36~45

|

10~20

|

导

|

ⅢC

|

|

钛

|

290

|

375

|

—

|

—

|

导

|

ⅢC

|

|

锌

|

430

|

530

|

212~284

|

10~15

|

导

|

ⅢC

|

|

电石

|

325

|

555

|

—

|

<200

|

非

|

ⅢB

|

|

钙硅铝合金(8%钙,30%硅,55%铝)

|

290

|

465

|

—

|

—

|

导

|

ⅢC

|

|

硅铁合金(45%硅)

|

>450

|

640

|

—

|

—

|

导

|

ⅢC

|

|

黄铁矿

|

445

|

555

|

—

|

<90

|

导

|

ⅢC

|

|

锆石

|

305

|

360

|

92~123

|

5~10

|

导

|

ⅢC

|

|

化学药品

|

硬酯酸锌

|

熔融

|

315

|

—

|

8~15

|

非

|

ⅢB

|

|

萘

|

熔融

|

575

|

28~38

|

30~100

|

非

|

ⅢB

|

|

蒽

|

熔融升华

|

505

|

29~39

|

40~50

|

非

|

ⅢB

|

|

己二酸

|

熔融

|

580

|

65~90

|

—

|

非

|

ⅢB

|

|

苯二(甲)酸

|

熔融

|

650

|

61~83

|

80~100

|

非

|

ⅢB

|

|

无水苯二(甲)酸(粗制品)

|

熔融

|

605

|

52~71

|

—

|

非

|

ⅢB

|

|

苯二甲酸腈

|

熔融

|

>700

|

37~50

|

—

|

非

|

ⅢB

|

|

无水马来酸(粗制品)

|

熔融

|

500

|

82~113

|

—

|

非

|

ⅢB

|

|

醋酸钠酯

|

熔融

|

520

|

51~70

|

5~8

|

非

|

ⅢB

|

|

结晶紫

|

熔融

|

475

|

46~70

|

15~30

|

非

|

ⅢB

|

|

四硝基咔唑

|

熔融

|

395

|

92~123

|

—

|

非

|

ⅢB

|

|

二硝基甲酚

|

熔融

|

340

|

|

40~60

|

非

|

ⅢB

|

|

阿司匹林

|

熔融

|

405

|

31~41

|

60

|

非

|

ⅢB

|

|

肥皂粉

|

熔融

|

575

|

—

|

80~100

|

非

|

ⅢB

|

|

青色燃料

|

350

|

465

|

—

|

300~500

|

非

|

ⅢB

|

|

萘酚燃料

|

395

|

415

|

133~184

|

—

|

非

|

ⅢB

|

|

合成树脂

|

聚乙烯

|

熔融

|

410

|

26~35

|

30~50

|

非

|

ⅢB

|

|

聚丙烯

|

熔融

|

430

|

25~35

|

—

|

非

|

ⅢB

|

|

聚苯乙烯

|

熔融

|

475

|

27~37

|

40~60

|

非

|

ⅢB

|

|

苯乙烯(70%)与丁二烯(30%)粉状聚合物

|

熔融

|

420

|

27~37

|

—

|

非

|

ⅢB

|

|

聚乙烯醇

|

熔融

|

450

|

42~55

|

5~10

|

非

|

ⅢB

|

|

聚丙烯腈

|

熔融炭化

|

505

|

35~55

|

5~7

|

非

|

ⅢB

|

|

聚氨酯(类)

|

熔融

|

425

|

46~63

|

50~100

|

非

|

ⅢB

|

|

聚乙烯四肽

|

熔融

|

480

|

52~71

|

<200

|

非

|

ⅢB

|

|

聚乙烯氮戊环酮

|

熔融

|

465

|

42~58

|

10~15

|

非

|

ⅢB

|

|

聚氯乙烯

|

熔融炭化

|

595

|

63~86

|

4~5

|

非

|

ⅢB

|

|

合 氯乙烯(70%)与苯乙烯(30%)粉状聚合物

|

熔融炭化

|

520

|

44~60

|

30~40

|

非

|

ⅢB

|

|

酚醛树脂(酚醛清漆)

|

熔融炭化

|

520

|

36~40

|

10~20

|

非

|

ⅢB

|

|

有机玻璃粉

|

熔融炭化

|

485

|

—

|

—

|

非

|

ⅢB

|

|

天然树蜡

|

骨胶(虫胶)

|

沸腾

|

475

|

—

|

20~50

|

非

|

ⅢB

|

|

硬质橡胶

|

沸腾

|

360

|

36~49

|

20~30

|

非

|

ⅢB

|

|

软质橡胶

|

沸腾

|

425

|

|

80~100

|

非

|

ⅢB

|

|

天然树脂

|

熔融

|

370

|

38~52

|

20~30

|

非

|

ⅢB

|

|

蛄钯树脂

|

熔融

|

330

|

30~41

|

20~50

|

非

|

ⅢB

|

|

松香

|

熔融

|

325

|

—

|

50~80

|

非

|

ⅢB

|

|

沥青蜡类

|

硬蜡

|

熔融

|

400

|

26~36

|

80~50

|

非

|

ⅢB

|

|

绕组沥青

|

熔融

|

620

|

—

|

50~80

|

非

|

ⅢB

|

|

硬沥青

|

熔融

|

620

|

—

|

50~150

|

非

|

ⅢB

|

|

煤焦油沥青

|

熔融

|

580

|

—

|

—

|

非

|

ⅢB

|

|

农产品

|

裸麦粉

|

325

|

415

|

67~93

|

30~50

|

非

|

ⅢB

|

|

裸麦谷物粉(未处理)

|

305

|

430

|

—

|

50~100

|

非

|

ⅢB

|

|

裸麦筛落粉(粉碎品)

|

305

|

415

|

—

|

30~40

|

非

|

ⅢB

|

|

小麦粉

|

炭化

|

410

|

—

|

20~40

|

非

|

ⅢB

|

|

小麦谷物粉

|

290

|

420

|

—

|

15~30

|

非

|

ⅢB

|

|

小麦筛落粉(粉碎品)

|

290

|

410

|

—

|

3~5

|

非

|

ⅢB

|

|

乌麦、大麦谷物粉

|

270

|

440

|

—

|

50~150

|

非

|

ⅢB

|

|

筛米糠

|

270

|

420

|

—

|

50~150

|

非

|

ⅢB

|

|

玉米淀粉

|

炭化

|

410

|

—

|

2~30

|

非

|

ⅢB

|

|

马铃薯淀粉

|

炭化

|

430

|

—

|

60~80

|

非

|

ⅢB

|

|

布丁粉

|

炭化

|

395

|

—

|

10~20

|

非

|

ⅢB

|

|

糊精粉

|

|

400

|

71~99

|

20~30

|

非

|

ⅢB

|

|

砂糖粉

|

熔融

|

360

|

77~107

|

20~40

|

非

|

ⅢB

|

|

乳糖

|

熔融

|

450

|

83~115

|

|

非

|

ⅢB

|

|

纤维鱼粉

|

可可子粉(脱脂品)

|

245

|

460

|

—

|

30~40

|

非

|

ⅢB

|

|

咖啡粉(精制品)

|

收缩

|

600

|

—

|

40~80

|

非

|

ⅢB

|

|

啤酒麦芽粉

|

285

|

405

|

—

|

100~500

|

非

|

ⅢB

|

|

紫芷蓿

|

280

|

480

|

—

|

200~500

|

非

|

ⅢB

|

|

亚麻粕粉

|

285

|

470

|

—

|

—

|

非

|

ⅢB

|

|

菜种渣粉

|

炭化

|

465

|

—

|

400~600

|

非

|

ⅢB

|

|

鱼粉

|

炭化

|

485

|

—

|

80~100

|

非

|

ⅢB

|

|

烟草纤维

|

290

|

485

|

—

|

50~100

|

非

|

ⅢA

|

|

木棉纤维

|

385

|

—

|

—

|

—

|

非

|

ⅢA

|

|

人造短纤维

|

305

|

—

|

—

|

—

|

非

|

ⅢA

|

|

亚硫酸盐纤维

|

380

|

—

|

—

|

—

|

非

|

ⅢA

|

|

木质纤维

|

250

|

445

|

—

|

40~80

|

非

|

ⅢA

|

|

纸纤维

|

360

|

—

|

—

|

—

|

非

|

ⅢA

|

|

椰子粉

|

280

|

450

|

—

|

100~200

|

非

|

ⅢB

|

|

软木粉

|

325

|

460

|

44~59

|

30~40

|

非

|

ⅢB

|

|

针叶树(松)粉

|

325

|

440

|

—

|

70~150

|

非

|

ⅢB

|

|

硬木(丁钠橡胶)粉

|

315

|

420

|

—

|

70~100

|

非

|

ⅢB

|

|

燃料

|

泥煤粉(堆积)

|

260

|

450

|

—

|

60~90

|

导

|

ⅢC

|

|

褐煤粉(生褐煤)

|

260

|

450

|

49~68

|

2~3

|

非

|

ⅢB

|

|

褐煤粉

|

230

|

185

|

—

|

3~7

|

导

|

ⅢC

|

|

有烟煤粉

|

235

|

595

|

41~57

|

5~11

|

导

|

ⅢC

|

|

瓦斯煤粉

|

225

|

580

|

35~48

|

5~10

|

导

|

ⅢC

|

|

焦炭用煤粉

|

280

|

610

|

33~45

|

5~10

|

导

|

ⅢC

|

|

贫煤粉

|

285

|

680

|

34~45

|

5~7

|

导

|

ⅢC

|

|

无烟煤粉

|

>430

|

>600

|

—

|

100~130

|

导

|

ⅢC

|

|

木炭粉(硬质)

|

340

|

595

|

39~52

|

1~2

|

导

|

ⅢC

|

|

泥煤焦炭粉

|

360

|

615

|

40~54

|

1~2

|

导

|

ⅢC

|

|

褐煤焦炭粉

|

235

|

—

|

—

|

4~5

|

导

|

ⅢC

|

|

煤焦炭粉

|

430

|

>750

|

37~50

|

4~5

|

导

|

ⅢC

|

3 安全基础管理(通用部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

机构和职责

|

(1)金属冶炼企业应当设置安全生产管理机构或者配备专职安全生产管理人员。

其他工贸企业从业人员超过一百人的,应当设置安全生产管理机构或者配备专职安全生产管理人员;从业人员在一百人以下的,应当配备专职或者兼职的安全生产管理人员。

【查文件:机构或专职安全员的证明文件、安全管理人员资格证书】

|

《中华人民共和国安全生产法》

第21条

|

|

|

|

(2)企业应建立、健全安全生产责任制,明确各岗位的责任人员、责任范围和考核标准等内容。建立相应的机制,加强对安全生产责仼制落实情况的监督考核。

【查文件:安全生产责任制文件;询问:主要负责人是否了解《安全生产法》规定的安全职责】

|

《中华人民共和国安全生产法》

第19条

|

|

|

|

2

|

管理制度

|

建立健全粉尘爆炸危险作业场所安全操作规程、劳动防护制度、清扫制度、受限空间作业等制度并严格执行。

【查文件:安全生产制度文件;现场检查:作业场所是否悬挂有操作规程】

|

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

|

|

|

|

3

|

培训教育

|

(1) 企业主要负责人和安全生产管理人员必须具备粉尘防爆的安全生产知识和管理能力。

【询问:主要负责人和安全生产管理人员粉尘防爆措施】

|

《中华人民共和国安全生产法》

第24条

|

|

|

|

(2) 企业应当对从业人员进行安全生产教育和培训,未经安全生产教育和培训合格的从业人员,不得上岗作业。

【查:企业安全培训档案】

|

《中华人民共和国安全生产法》

第25条

|

|

|

|

(3)企业应认真做好安全生产和粉尘防爆教育,普及粉尘防爆知识和安全法规,对危险岗位的职工进行专门的粉尘防爆安全技术和作业培训,并经考试合格,方准上岗。

【询问:现场作业人员粉尘防爆措施】

|

《粉尘防爆安全规程》(GB15577-2007)

第4.4条

|

|

|

|

(4)企业应当教育和督促从业人员严格执行安全生产规章制度和安全操作规程,并向从业人员如实告知作业场所和工作岗位存在的危险因素、防范措施以及事故应急措施。

【现场检查:作业现场职业危害告知牌】

|

《中华人民共和国安全生产法》

第41条

|

|

|

|

4

|

隐患排查治理

|

企业应结合自身粉尘爆炸危险场所的特点,制定本企业粉尘防爆实施细则和粉尘防爆安全检查表。企业每季度至少检查一次,车间(或工段)每月至少检查一次,并做好记录。

【查:安全检查台账及整改记录】

|

《粉尘防爆安全规程》(GB15577-2007)第4.3条

|

|

|

|

5

|

应急救援预案与演练

|

(1)企业应编制粉尘爆炸专项应急救援预案并报相关部门备案。

【查:粉尘爆炸专项应急救援预案及向安全监管部门报备情况】

|

《粉尘防爆安全规程》(GB15577-2007)第9.2.1条

|

|

|

|

(2)企业应组织相关人员进行应急救援预案演练。企业每年至少组织一次综合应急预案演练,每半年至少组织一次专项应急预案演练。

【查:应急演练记录】

|

《粉尘防爆安全规程》(GB15577-2007)第9.2.2条

|

|

|

4 金属粉尘防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

金属粉尘包括铝粉、镁粉、锌粉、钛粉、锆粉等,如铝粉(表面处理)属于导电可燃性粉尘(ⅢC),高温表面堆积粉尘层(5mm)的引燃温度为320℃,粉尘云的引燃温度为590℃,粉尘平均粒径为5-15微米,爆炸下限为37-50g/m3。

本企业爆炸危险场所粉尘类别:铝粉□ 镁粉□ 锌粉□ 钛粉□ 锆粉□ 其他□

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的甲类火灾危险性建筑进行设计。应与其他建(构)筑物分离,与其他厂房建筑之间不得低于12米,与民用建筑之间不得低于25米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《建筑设计防火规范》(GB50016-2006)

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:粉尘爆炸危险作业场所区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

《深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

(1)持续进行金属制品磨削、打磨、抛光、抛丸喷砂的车间出入口,粉尘收尘装置存放区域出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

(2)工房、成品库房内不应存放与金属粉尘性质不相容的物质或汽油、煤油、苯等易燃物。

【现场检查:粉尘爆炸危险作业场所、成品库房】

|

《铝镁粉加工粉尘防爆安全规程》(GB 17269-2003)第4.7条

|

|

|

|

3

|

防爆电气

设备

|

(1)粉尘爆炸危险场所内的电气设备应采用防爆电器,铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2、27.7条

|

|

|

|

(2)生产场所电气线路应采用镀锌钢管套管或铠装式保护,并在爆炸危险性较小的位置敷设。严禁采用绝缘导线或塑料管明设。

【现场检查:电气线路敷设方式】

|

《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

(2)粉尘爆炸危险场所所有金属设备、装置外壳、金属管道、支架、构件、部件等应采用专用的接地线可靠接地。所有金属管道连接处(如法兰)应进行跨接。

【现场检查:静电跨接】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【查文件:除尘器设计、安装单位资质;现场检查:除尘器、排风机的设置情况】

|

《建筑设计防火规范》(GB50016-2006)第10.3.6条

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)所有产尘点均应装设吸尘罩,并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

|

|

|

|

(3)处理有爆炸危险粉尘和碎屑的除尘器、过滤器、管道均应设置泄压装置。

净化有爆炸危险粉尘的干式除尘器和过滤器应布置在系统的负压段上。

【现场检查:除尘器、管道的泄压装置及布置】

|

《建筑设计防火规范》(GB50016-2006)第10.3.8条

|

|

|

|

(4)除尘器宜安装于室外;如安装于室内,其泄爆管应直通室外,且长度小于3m,并根据粉尘属性设立隔(阻)爆装置。

排风设备不应布置在地下、半地下建筑(室)中。

【现场检查:除尘器、排风设备的布置】

|

《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)第4.1.8条

《建筑设计防火规范》(GB50016-2006)第10.3.9条

|

|

|

|

(5)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。严禁敲击除尘器各金属部件。

【现场检查:作业场所日常使用工具】

|

《粉尘防爆安全规程》

(GB15577-2007) 第6.4.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时, 必须停止生产作业, 应遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)在粉尘爆炸危险场所没有与明火作业等效的保护措施禁止使用旋转磨轮和旋转切盘进行研磨和切割。

【查文件:检维修作业票证记录】

|

《粉尘防爆安全规程》(GB15577-2007)

第6.4.4条

|

|

|

|

(4)检维修作业:生产系统应完全停止、现场积尘清理干净后,方可进行检维修作业;检维修作业如涉及有限空间作业的应严格遵守“先通风、再检测、后作业”的原则,确定符合安全要求后,方可进入。

【查文件:受限空间作业票证记录】

|

《工贸企业有限空间作业安全管理与监督暂行规定》(国家安全监管总局令第59号)

|

|

|

|

(5)作业场所清洁应当遵守以下规定:

1)定期对生产场所残留的粉尘进行清理,清洁所有可能积累粉尘的场所,包括地面、墙角墙面、设备表面和横梁等,并及时对除尘器、吸排尘管道等设备的粉尘进行清理;

2)应当采用不产生火花、静电、扬尘等方法进行粉尘清理。

【现场检查:作业场所清洁情况】

|

《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

|

|

|

|

(6)严禁使用压缩空气正压吹扫粉尘。

【现场检查:作业场所粉尘清扫工具】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)安全操作要点

|

|

|

|

(7)企业应为粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品发放台账;现场检查:作业人员个体防护用品穿戴情况】

|

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(8)企业应配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(9)清理、收集的粉尘应按规定存放;收集、贮存的遇湿易燃金属粉尘必须采用防潮、防湿措施,严防粉尘遇湿自燃。

【现场检查:作业场所粉尘收集情况】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)安全操作要点

|

|

|

|

(10)粉尘爆炸危险区禁止使用与金属粉尘发生化学反应的灭火器材,如水雾、二氧化碳灭火器等。

【现场检查:粉尘爆炸危险场所消防设施情况】

|

《铝镁粉加工粉尘防爆安全规程》(GB17269-2003)第12.4条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

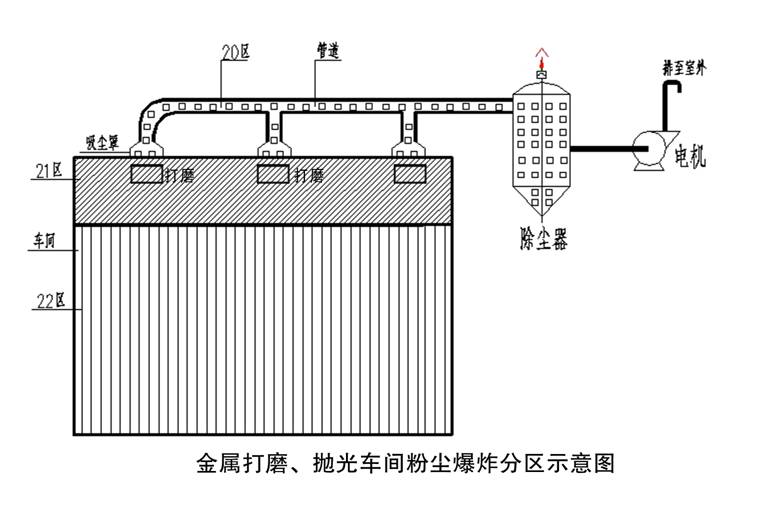

注:爆炸危险场所分区:20区包括管道、除尘器的内部;持续进行金属制品磨削、打磨、抛光、抛丸喷砂的作业部位;机械加工设备内部的粉尘收尘系统及装置。21 区包括非持续进行铝镁制品磨削、打磨、抛光的作业区域;铝镁制品磨削、打磨、抛光的作业部位没有按照GB/T 16758的要求设置吸尘排风罩,存在粉尘飘散的整个厂房;除尘系统管道、除尘器的清灰口及清灰作业周围2米区域;机械加工设备的粉尘收尘系统及装置的清灰口及清灰作业周围2米区域;22 区包括超出21 区周围3m 的距离(垂直向下延至地面或楼板水平面);存在两处(含两处)以上的22 区的整个厂房。

5 煤粉防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

煤粉包括泥煤粉、褐煤粉(非导电可燃性粉尘(ⅢB))、有烟煤粉、瓦斯煤粉、焦炭用煤粉、贫煤粉、无烟煤粉、木炭粉、泥煤焦炭粉、褐煤焦炭粉、煤焦炭粉。如有烟煤粉属于导电可燃性粉尘(ⅢC),高温表面堆积粉尘层(5mm)的引燃温度为235℃,粉尘云的引燃温度为595℃,粉尘平均粒径为5-11微米,爆炸下限为41-57g/m3。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的乙类火灾危险性建筑进行设计。应与其他建(构)筑物分离,与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于25米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.2.1条

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:粉尘爆炸危险作业场所区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

(1)在制粉、煤仓、收粉区域出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

(2)制粉系统的煤气燃烧器、磨煤机、布袋收粉和喷吹系统的煤仓应设紧急充氮系统。

【现场检查:制粉系统、喷吹系统安全设施】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.6.4条

|

|

|

|

(3)原煤贮存系统应加喷水装置。

【现场检查:原煤贮存系统喷水装置】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.6.7条

|

|

|

|

(4)制粉系统应设固定式氧含量在线监测装置,并连锁到中控室。系统排放尾气的氧含量在正常启动时不应超过12%,非正常停车后启动时不应超过8%。

【现场检查:中控室氧含量监测参数】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.7.3;7.2.2条

|

|

|

|

3

|

防爆电气

设备

|

(1)煤尘爆炸危险场所的电气设备均应采用防爆电气,铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)第5.6.6条

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2;27.7条

|

|

|

|

(2)磨粉机入口、布袋收粉器进口和内部、煤粉仓,仓式泵、储煤罐、喷吹罐等处应设置上限温度监控装置。磨煤机出口等关键部位应设置上、下限双温监控装置及报警装置。磨粉机出口温度不应超过80℃。

【现场检查:控制室温度监控参数】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)第5.7.1条

|

|

|

|

(3)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.3条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

(3)煤粉制备和输送场所所有设备、容器、管道均应设有防静电接地,法兰之间应用导线跨接。

【现场检查:静电跨接】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.1.10条

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【查文件:除尘器设计、安装单位资质;现场检查:除尘器、排风机的设置情况】

|

《建筑设计防火规范》(GB50016-2006)第10.3.6条

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)处理有爆炸危险粉尘和碎屑的除尘器、过滤器、管道,均应设置泄压装置。净化有爆炸危险粉尘的干式除尘器和过滤器应布置在系统的负压段上。

【现场检查:除尘器、管道泄压装置及布置】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.1.1条

《建筑设计防火规范》(GB50016-2006)第10.3.8条

|

|

|

|

(2)所有产尘点均应装设吸尘罩,并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

|

|

|

|

(4)所有煤粉容器与容器连接的管道端部和管道的拐弯处均应设置足够面积的泄爆孔,其朝向应不致危害人员及其他设备。当设置泄爆导管时,长度不应超过导管直径的10倍。

【查文件:煤粉容器及管道泄爆口设置情况】

|

《高炉喷吹烟煤系统防爆安全规程》

(GB16543-2008)

第5.5.1条

|

|

|

|

(5)除尘器滤袋在每次停车后应清理干净,根据除尘设备要求确定清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。严禁敲击除尘器各金属部件。

【现场检查:作业场所日常使用工具及除尘器、管道完好情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时, 必须停止生产作业, 应遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)检维修作业:生产系统完全停止、现场积尘清理干净后,方可进行检维修作业;检维修作业如涉及有限空间作业的,严格遵守“先通风、再检测、后作业”的原则,确定符合安全要求后,方可进入。

【查文件:受限空间作业票证审批记录】

|

《工贸企业有限空间作业安全管理与监督暂行规定》(安监总局令第59号)

|

|

|

|

(4)厂房内人员活动区应有氧气和一氧化碳报警装置,防止一氧化碳中毒和氮气窒息。

【现场检查:氧气、一氧化碳报警装置设置情况】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.7.11条

|

|

|

|

(5)应保持设备表面、厂房内无积粉和易燃物。定期清仓,清罐。检查除尘器,清除布袋灌肠。

【现场检查:设备、厂房清洁情况】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第8.1条

|

|

|

|

(6)宜设置移动式或固定式真空吸尘机组,不应用压缩空气清扫厂房和设备表面。

【现场检查:作业场所粉尘清扫工具】

|

《高炉喷吹烟煤系统防爆安全规程》

(GB16543-2008)

第5.1.11条

|

|

|

|

(7)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;

现场检查:作业人员个体防护用品穿戴情况】

|

《粉尘防爆安全规程》

(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(8)企业配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(9)厂房内应设水雾式灭火系统或蒸汽灭火系统,禁止采用喷射水柱的灭火方法。煤粉容器内应设二氧化碳或磷酸盐类灭火装置或系统。

【现场检查:粉尘爆炸危险场所消防设施】

|

《高炉喷吹烟煤系统防爆安全规程》(GB16543-2008)

第5.6.5条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

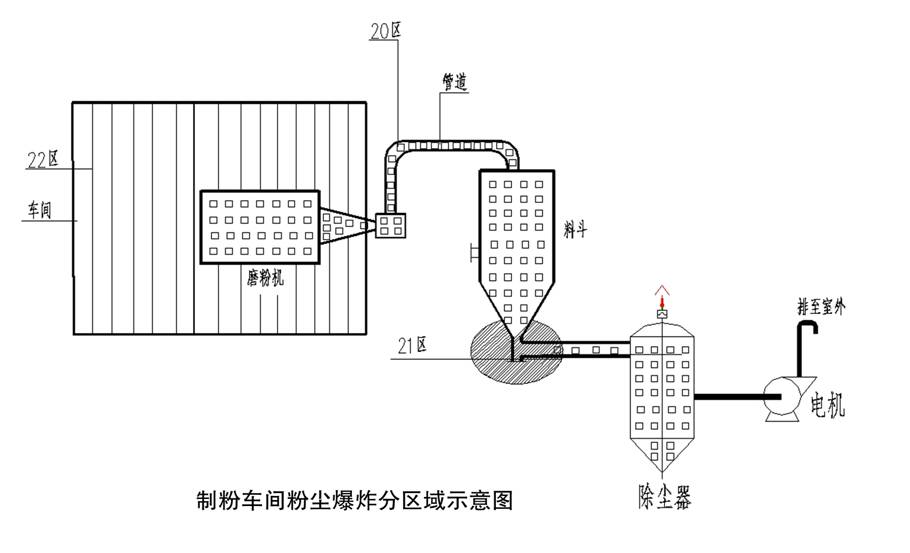

注:爆炸危险场所划分:20区包括粉尘容器内部场所;旋风集尘器和过滤器,布袋除尘器、输粉管路、煤气站、煤粉仓、粉碎间、粉料传送系统等,但不包括皮带输送机的某些部分;搅拌机,磨粉机。21区包括毗邻敞口袋灌包或倒包的位置周围1m的距离。粉尘容器外部靠近盖、隔膜阀周围1m的距离;在粉尘容器装料或卸料点附近的外部场所、送料皮带、取样点、卡车卸载站、皮带卸载点等周围1m的距离;清扫间隔长的料仓(如果仅偶尔装料或出料)和过滤器污秽的一侧1m的距离。22区包括人孔,粉尘沉淀处的粉尘处理设备,带式过滤器通风孔的排气口周围3m的距离;气动设备或可能被损坏的挠性连接周围3m的距离;袋装粉料的存储间周围3m的距离。

6 粮食粉尘防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

粮食粉尘包括麦粉、米糠、淀粉、糖粉等,如小麦粉属于可燃性非导电粉尘(IIIB)。高温表面堆积粉尘层(5mm)的引燃温度为炭化,粉尘云的引燃温度为410℃,粉尘平均粒径为20-40微米,爆炸下限为--g/m3。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的乙类火灾危险性建筑进行设计。应与其他建(构)筑物分离,与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于25米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《建筑设计防火规范》(GB50016-2006)

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.2条

《粮食加工、储运系统粉尘防爆安全规程》(GB17440-2008)第7.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:爆炸危险区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

在大米厂砻糠间、米糠间、面粉散存仓、立筒仓、灰间以及粉碎间、碾磨间、打包间、清理间、配粉间、饲料加工车间、立简库、敞开式输送廊道(1米内)、地下输粮廊道、散装粮储存用房式仓、油厂原料库等场所的出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

3

|

防爆电气

设备

|

(1)粉尘爆炸危险场所电气设备必须采用防爆电气,铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《粮食加工、储运系统粉尘防爆安全规程》(GB17440-2008)第6.2条

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2、27.7条

|

|

|

|

(2)提升机应设置打滑、跑偏等安全保护装置;储粮仓必须设温度监控。

【现场检查:提升机、粮仓安全监控装置】

|

《粮食加工、储运系统粉尘防爆安全规程》(GB17440-2008)第6.1.8、6.2.7条

|

|

|

|

(3)应采用粉尘防爆照明装置,灯具和粮食净距离不应小于0.5米;应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部照明灯宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°。

【现场检查:灯具、插座设置情况】

|

《粮食加工、储运系统粉尘防爆安全规程》(GB 17440-2008)第 6.2条

《爆炸危险环境电力装置设计规范》(GB 50058-2014) 第5.1.1条

|

|

|

|

(4)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《粮食加工、储运系统粉尘防爆安全规程》(GB 17440-2008)第6.3条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)应按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

(2)粉尘爆炸危险作业场所应对所有金属设备、装置外壳、金属管道、支架、构件、部件等,应采取防静电接地。所有金属管道连接处(如法兰)应进行。

【现场检查:静电跨接】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【查文件:除尘器设计、安装单位资质】

|

《建筑设计防火规范》(GB50016-2006)第10.3.6条

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)所有产尘点均应装设吸尘罩,并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

|

|

|

|

(3)处理有爆炸危险粉尘和碎屑的除尘器、过滤器、管道均应设置泄压装置。

净化有爆炸危险粉尘的干式除尘器和过滤器应布置在系统的负压段上。

【现场检查:除尘器、管道的泄压装置及布置】

|

《建筑设计防火规范》(GB50016-2006)第10.3.8条

|

|

|

|

(4)除尘器宜安装于室外;如安装于室内,其泄爆管应直通室外,且长度小于3m,并根据粉尘属性设立隔(阻)爆装置。

排风设备不应布置在地下、半地下建筑(室)中。

【现场检查:除尘器、排风设备设施的布置】

|

《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)第4.1.8条

《建筑设计防火规范》(GB50016-2006)第10.3.9条

|

|

|

|

(5)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。

【现场检查:作业场所日常使用工具】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)第6.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时, 必须停止生产作业, 应遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)没有与明火作业等效的保护措施不应使用旋转磨轮和旋转切盘进行研磨和切割。

【查文件:检、维修作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007)

第6.4.4条

|

|

|

|

(4)所有可能积累粉尘的生产车间和贮存室,都应及时清扫。进行打包的场所,应定期清扫粉尘。

【现场检查:作业场所清洁情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(5)检维修作业:生产系统应完全停止、现场积尘清理干净后,方可进行检维修作业;检维修作业如涉及有限空间作业的应严格遵守“先通风、再检测、后作业”的原则,确定符合安全要求后,方可进入。

【查文件:受限空间作业审批记录】

|

《工贸企业有限空间作业安全管理与监督暂行规定》(国家安全监管总局令第59号)

|

|

|

|

(6)对粉尘爆炸危险场所进行粉尘清扫,严禁使用压缩空气正压吹扫。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.2条

|

|

|

|

(7)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;现场检查:作业人员个体防护用品穿戴情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(8)企业应配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(9)爆炸危险场所应配备干粉灭火器,在附近区域设置消防栓。

【现场检查:粉尘爆炸危险场所消防设施】

|

《粮食加工、储运系统粉尘防爆安全规程》(GB17440-2008)

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

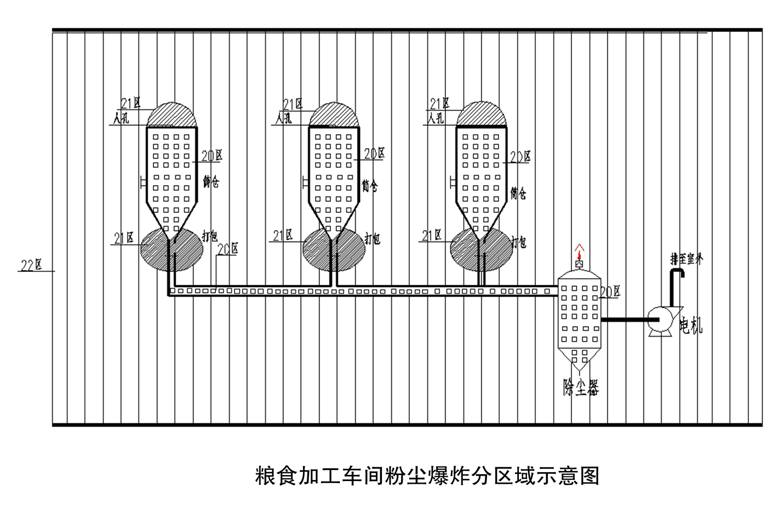

注:爆炸危险场所划分: 20区包括大米厂砻糠间、米糠间、面粉散存仓、立筒仓内(含浅圆仓、料仓)、灰间、封闭式设备内部; 21区包括粉碎间、碾磨间、打包间、清理间、配粉间、饲料加工车间、立筒库工作塔及筒上层、筒下层、敞开式输送廊道(1米内)、地下输粮廊道、散装粮储存用房式仓、油厂原料库。

7 饲料粉尘防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

饲料粉尘包括麦粉、米糠、玉米淀粉、鱼粉等。如玉米淀粉属于可燃性非导电粉尘(IIIB),高温表面堆积粉尘层(5mm)的引燃温度为炭化,粉尘云的引燃温度为410℃,粉尘平均粒径为2-30微米,爆炸下限为--g/m3。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的乙类火灾危险性建筑进行设计。应与其他建(构)筑物分离,与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于25米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《建筑设计防火规范》(GB50016-2006)

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:粉尘爆炸危险作业场所区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

(1)密闭料仓、原料仓、筒仓、待粉碎仓、配料仓、待制粒仓、粉料成品仓、成品颗粒料仓、提升机、脉冲除尘器、离心式除尘器、卸粮仓、粉碎机、分配器、风机房、控制室等场所出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

3

|

防爆电气

设备

|

(1)爆炸危险场所电气设备必须采用防爆电气,铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第7.3条

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2;27.7条

|

|

|

|

(2)提升机应设置打滑、跑偏等安全保护装置;造粒机必须设温度监控。

【现场检查:提升机、造粒机安全监控装置】

|

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第7.3.6;8.2.1条

|

|

|

|

(3)应采用粉尘防爆照明装置;应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部照明灯宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°。

【现场检查:灯具、插座设置情况】

|

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第7.3条

《爆炸危险环境电力装置设计规范》(GB 50058-2014) 第5.1.1条

|

|

|

|

(4)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第7.4条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)应按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第7.5条

|

|

|

|

(2)粉尘爆炸危险作业场所应对所有金属设备、装置外壳、金属管道、支架、构件、部件等,应采取防静电接地。所有金属管道连接处(如法兰)应进行跨接。

【现场检查:静电跨接】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第7.5.5条

|

|

|

|

5

|

通风、除尘

|

(1)饲料加工系统宜采用多个独立除尘系统实行粉尘控制,投料口应设独立除尘系统。

【查文件:除尘器设计、安装单位资质;现场检查:除尘器的设置情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第9.3条

|

|

|

|

(2)所有产尘点均应装设吸尘罩,并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第9.4条

|

|

|

|

(3)除尘器宜安装于室外;如安装于室内,其泄爆管应直通室外,且长度小于3m,并根据粉尘属性确定设立隔(阻)爆装置。

【查文件:除尘器布置情况】

|

《粉尘爆炸危险场所用收尘器防爆导则》GB/T17919-2008第4.1.8条

|

|

|

|

(4)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第9.12条

|

|

|

|

6

|

作业安全

|

(1)检修作业应使用防爆工具。

【现场检查:作业场所日常使用工具】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时, 必须停止生产作业, 应遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)没有采取与明火作业等有效的保护措施禁止使用旋转磨轮和旋转切盘进行研磨和切割。

【查文件:检、维修作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007)

第6.4.4条

|

|

|

|

(4)所有可能积累粉尘的生产车间和贮存室,都应及时清扫。进行打包的场所,应定期清扫粉尘。

【现场检查:作业场所清洁情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(5)对粉尘爆炸危险场所进行粉尘清扫,严禁使用压缩空气正压吹扫。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(6)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;现场检查:作业人员个体防护用品穿戴情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(7)企业应配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(8)饲料加工车间、筒仓进粮房、筒仓底层、成品库、原料库、副料库等部位,应在附近区域设置消防栓,配备灭火器。

【现场检查:粉尘爆炸危险场所消防设施】

|

《饲料加工系统粉尘防爆安全规程》(GB 19081-2008)第6.3.4条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

注:炸危险场所划分:20区包括密闭料仓、原料仓、筒仓、待粉碎仓、配料仓、待制粒仓、粉料成品仓、成品颗粒料仓、提升机内部、脉冲除尘器内部、离心式除尘器内部、卸粮仓、粉碎机、分配器;21区包括风机房;22区包括控制室。

8 烟草粉尘防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

烟草纤维属于非导电可燃性飞絮(IIIA)。高温表面堆积粉尘层(5mm)的引燃温度290℃,粉尘云的引燃温度485℃,爆炸下限10.1-68g/m3,粉尘平均粒径50-100微米。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的丙类火灾危险性建筑进行设计。与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于10米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《烟草加工系统粉尘防爆安全规程》(GB18245-2000)第5.1条

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质。】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:爆炸危险区域疏散门】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

除尘器、切丝设备、碎叶处理设备、薄片系统、卷烟设备所在车间出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《烟草加工系统粉尘防爆安全规程》(GB18245-2000)第6.1条

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

|

3

|

防爆电气

设备

|

(1)爆炸危险场所电气设备应采用防爆电气。铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《烟草加工系统粉尘防爆安全规程》(GB18245-2000)第6.2条

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2;27.7条

|

|

|

|

(2)在爆炸性粉尘环境内,应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部照明灯宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°。

【现场检查:照明灯、插座布置情况】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.1.1条

|

|

|

|

(3)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第5.4.3条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

(2)粉尘爆炸危险作业场所应对所有金属设备、装置外壳、金属管道、支架、构件、部件等,应采取防静电接地。所有金属管道连接处(如法兰)应进行跨接。

【现场检查:静电跨接】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【现场检查:除尘器、排风机的设置情况】

|

《建筑设计防火规范》(GB50016-2006)第10.3.6条

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)所有产尘点均应装设吸尘罩。并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

|

|

|

|

(3)处理有爆炸危险粉尘和碎屑的除尘器、过滤器、管道均应设置泄压装置。

净化有爆炸危险粉尘的干式除尘器和过滤器应布置在系统的负压段上。

【现场检查:除尘器、管道泄压装置】

|

《建筑设计防火规范》(GB50016-2006)第10.3.8条

|

|

|

|

(4)除尘器宜安装于室外;如安装于室内,其泄爆管应直通室外,且长度小于3m,并根据粉尘属性设立隔(阻)爆装置。

排风设备不应布置在地下、半地下建筑(室)中。

【现场检查:除尘器、排风设备设施的布置】

|

《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)第4.1.8条

《建筑设计防火规范》(GB50016-2006)第10.3.9条

|

|

|

|

|

(5)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

|

|

|

|

6

|

作业安全

|

(1) 检修作业应使用防爆工具。

【现场检查:作业场所日常使用工具情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时, 必须停止生产作业, 应遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)没有采取与明火作业等有效的保护措施禁止使用旋转磨轮和旋转切盘进行研磨和切割。

【查文件:检维修作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007)

第6.4.4条

|

|

|

|

(4)所有可能积累粉尘的生产车间和贮存室,都应及时清扫。进行打包的场所,应定期清扫粉尘。

【现场检查:作业场所清洁情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(5)对粉尘爆炸危险场所进行粉尘清扫,严禁使用压缩空气正压吹扫。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(6)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;现场检查:作业人员个体防护用品穿戴情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(7)企业应配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(8)爆炸危险场所应配备干粉灭火器,在附近区域设置消防栓。

【现场检查:粉尘爆炸危险场所消防设施】

|

《烟草加工系统粉尘防爆安全规程》(GB18245-2000)第4.9条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

|

|

|

|

|

|

|

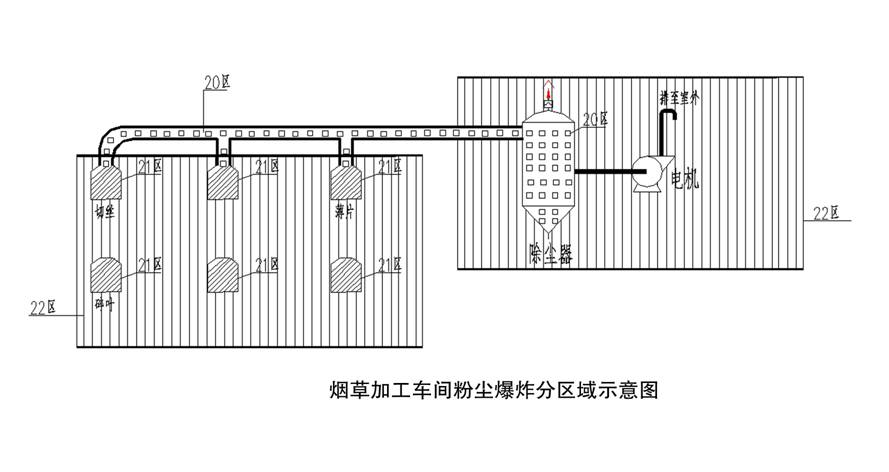

注:爆炸危险场所划分:20区包括除尘器内部;21区包括制丝车间、卷包车间、物资配送车间的切丝设备、碎叶处理设备、薄片系统、卷烟设备等产尘设备。

9 亚麻纤维加工系统粉尘防爆安全检查表(专业部分)(棉纺企业参照执行)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

木棉纤维、人造短纤维、亚硫酸盐纤维:属于非导电可燃性飞絮(ⅢA),高温表面堆积粉尘层(5mm)的引燃温度为250-385℃,粉尘云的引燃温度为445℃,粉尘平均粒径为40-80微米,爆炸下限浓度为无数据。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物(纺纱厂的梳麻、前纺,原料厂的制麻车间),按GB 50016规定的乙类火灾危险性建筑进行设计。与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于25米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.1.2.2条

|

|

|

|

|

(2)通风机室、除尘室不得布置在地下室或半地下室内。

【现场检查:通风机室、除尘室布置情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.1.2.3条

|

|

|

|

(3)各类麻库均不应设在地下,应有良好的通风设施。

【现场检查:麻库环境情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.1.2.4条

|

|

|

|

(4)除尘室上层不得布置生产车间、辅助车间和生活间。除尘室内不应设置办公室、休息室。

【现场检查:除尘室布置情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.1.3.1条

|

|

|

|

(5)除尘室应布置在直接对室外开门窗的附房或独立建筑物内,应采用框架结构,应采用不发生火花的地面,与相邻车间的隔墙应为防爆墙,防爆墙上不宜开孔洞或管线穿过。

【现场检查:建构筑物结构、材质】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.1.3.2条

|

|

|

|

2

|

爆炸危险

场所

|

除尘室、除尘风机室、尘杂加工车间、梳麻间、前纺间、制麻间出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.2.1条

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

3

|

防爆电气

设备

|

(1)爆炸危险场所电气设备应采用防爆电气。铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.3条

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2;27.7条

|

|

|

|

(2)在爆炸性粉尘环境内,应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°。

【现场检查:照明灯、插座布置情况】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.1.1条

|

|

|

|

(3)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第5.4.3条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

(2)粉尘爆炸危险作业场所应对所有金属设备、装置外壳、金属管道、支架、构件、部件等,应按采取防静电接地。所有金属管道连接处(如法兰)应进行跨接。

【现场检查:静电行跨接】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.2.5.3条

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

5

|

通风、除尘

|

(1) 梳麻和前纺车间应分设独立的除尘系统。

【现场检查:除尘器的设置情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.3.1.1条

|

|

|

|

(2)含有可燃性粉尘和纤维的空气未经过除尘处理,不得循环使用。含有粉尘的空气在进入排风机前应先进行除尘处理。

【现场检查:除尘器管道布设情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》

(GB19881-2005)第6.3.4.1条

|

|

|

|

(3)不同区域的除尘设备应分别布置,不得与送、排风机空调布置在同一个房间内。

【现场检查:除尘设备布置情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.3.2.1条

|

|

|

|

(4)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录。】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1、6.1条

|

|

|

|

(5)滤尘器不允许直接布置在车间内;干式除尘器应布置在除尘系统的负压段上。

【现场检查:除尘器布置情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第6.3.2.3条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。不允许使用铁锹清除麻尘。

【现场检查:作业场所日常使用工具】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第5.8条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时,遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录 】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第5.2条

|

|

|

|

(3)装备必要的监测仪器设备,定点定时地对车间和除尘系统的空气含尘浓度、温度、湿度、压力等进行检测,建立档案,以便及时了解系统的工作情况,研究制定相应的安全技术改进措施或请有关部门协助定期监测。

【查文件:作业岗位粉尘浓度检测报告;现场检查:作业场所粉尘现状】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第5.6条

|

|

|

|

(4)每月不得少于一次检修日(停产检修),在检修的同时,要做好车间、设备的彻底清扫工作。

【现场检查:作业场所清洁情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第5.7条

|

|

|

|

(5)作业场所清洁应当遵守以下规定:

1)定期对生产场所残留的粉尘进行清理,清洁所有可能积累粉尘的场所,包括地面、墙角墙面、设备表面和横梁等,并及时对除尘器、吸排尘管道等设备的粉尘进行清理;

2)应当采用不产生火花、静电、扬尘等方法进行粉尘清理。

【现场检查:作业场所清洁作业现场管理情况

|

《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

|

|

|

|

(6)对粉尘爆炸危险场所进行粉尘清扫,严禁使用正压吹扫。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(7)企业配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(8)清出的尘杂应用容器具密封好,随清随运并应根据尘量的多少制定出相应的清扫周期。

【现场检查:作业场所粉尘清扫管理情况】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第5.9条

|

|

|

|

(9)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;现场检查:作业人员个体防护用品(具)穿戴情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(10)有亚麻纤维粉尘散发的场所,相对湿度不应低于65% 。配备自动喷洒灭火系统及消防灭火装置,室外消防栓。

【现场检查:粉尘爆炸危险场所消防设施】

|

《亚麻纤维加工系统粉尘防爆安全规程》(GB19881-2005)第4.4、5.3条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

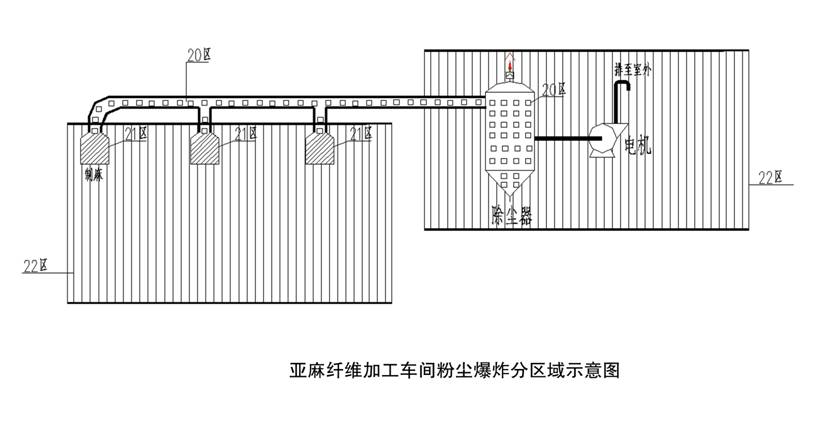

注:爆炸危险场所划分:20区包括除尘室;21区包括除尘风机室、尘杂加工车间;22区包括梳麻间、前纺间、制麻间。

10 木材加工粉尘防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

木质纤维属于非导电性可燃性飞絮粉尘(IIIA)。高温表面堆积粉尘层(5mm)的引燃温度250℃,粉尘云的引燃温度445℃,粉尘平均粒径40-80微米,软木粉爆炸下限为44-59g/m3。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的丙类火灾危险性建筑进行设计。应与其它建(构)筑物分离,与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于10米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《木材加工系统粉尘防爆安全规范》(AQ4228-201)第5条

|

|

|

|

(2) 建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3) 多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:粉尘爆炸危险作业场所区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

(1)干纤维仓、木粉仓以及正常生产过程中可燃性木粉云可能偶然地存在的区域或场所出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《木材加工系统粉尘防爆安全规范》(AQ4228-201)第4.2条

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

3

|

防爆电气

设备

|

(1)粉尘爆炸危险场所必须采用防爆电气。电气设备的铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《木材加工系统粉尘防爆安全规范》

(AQ4228-2012)第5.13条

《爆炸性环境 第一部分 通用要求》

(GB3836.1-2010)第27.2、27.7条

|

|

|

|

(2)在爆炸性粉尘环境内,应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部照明灯宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°。

【现场检查:照明灯、插座布置】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.1.1条

|

|

|

|

(3)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.4.3条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

《木材加工系统粉尘防爆安全规范》

(AQ4228-2012)第5.14条

|

|

|

|

(2)粉尘爆炸危险作业场所应对所有金属设备、装置外壳、金属管道、支架、构件、部件等,应按规定采取防静电接地。所有金属管道连接处(如法兰)应进行跨接。

【现场检查:静电跨接】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

《木材加工系统粉尘防爆安全规范》(AQ4228-2012)第5.15条

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【查文件:除尘器设计、安装单位资质;现场检查:除尘器、排风机的设置情况】

|

《建筑设计防火规范》

(GB50016-2006)10.3.6

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)所有产尘点均应装设吸尘罩。并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

《木材加工系统粉尘防爆安全规范》(AQ4228-2012)第5.9条

|

|

|

|

(3)除尘器应设置在室外,且不应设置于建筑物屋顶;仅有火灾危害并有合格防护措施的,配备有抑爆系统或除尘器强度足以承受收集物发生爆炸无泄放时产生的最大爆燃压力,可布置在室内。

设置在室内的非封闭式除尘器,应满足相关要求:①只用于收集木材加工机械产生的粉尘②不用于具有机械进料功能的砂磨机、研磨刨床③除尘器单机处理空气能力不应大于8640m³/hr④风机电机是完全封闭的,且具有风冷性能⑤按除尘器有效运转的需求,应每天或者更短时间内清除收集到的粉尘⑥除尘器的设置距任意出口的距离至少为6m,距日常操作中有人员出现的任何地方至少为6m⑦同一房间内布置多个除尘器时,相互间的最小距离应为6m.

【现场检查:除尘器布置情况】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)第4.1.8条

《木材加工系统粉尘防爆安全规范》

(AQ4228-2012)第6.2.5条

|

|

|

|

(4)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。

【现场检查:作业场所日常使用工具情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时,遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《粉尘防爆安全规程》

(GB15577-2007) 第6.2.1条

|

|

|

|

(3)没有与明火作业等效的保护措施严禁使用旋转磨轮和旋转切盘进行研磨和切割。

【查文件:检维修作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007)

第6.4.4条

|

|

|

|

(4)所有可能积累粉尘的生产车间和贮存室,都应及时清扫。进行打包的场所,应定期清扫粉尘。

【现场检查:作业场所清洁情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(5)对粉尘爆炸危险场所进行粉尘清扫,严禁使用压缩空气正压吹扫。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(6)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;现场检查:作业人员个体防护用品(具)穿戴情况】

|

《粉尘防爆安全规程》

(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(7)企业配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(8)爆炸危险场所应配备灭火器,在附近区域设置消防栓。

【现场检查:粉尘爆炸危险场所消防设施】

|

《木材加工系统粉尘防爆安全规范》(AQ4228-2012)第5.16条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

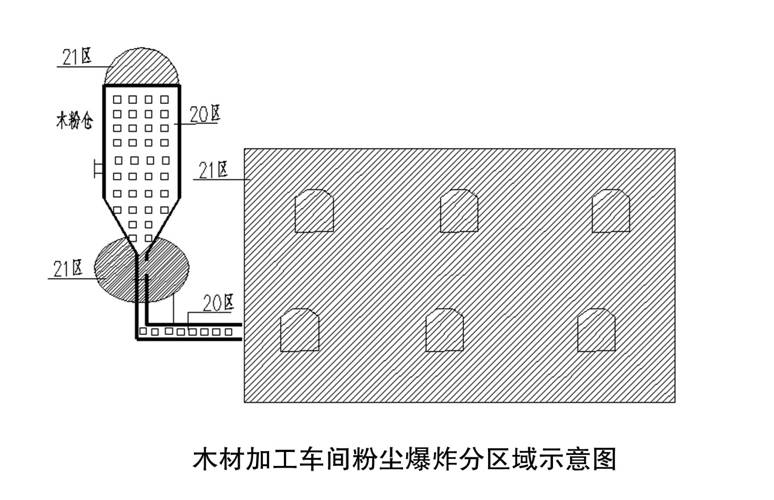

注:爆炸危险场所划分:20区包括干纤维仓、木粉仓;21区包括正常生产过程中,可燃性木粉云可能偶然地存在的区域或场所。

11 塑料与合成树脂粉尘防爆安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

塑料与合成树脂粉尘包括聚乙烯、聚丙烯、聚苯乙烯、苯乙烯与丁二烯的聚合物、聚乙烯醇、聚丙烯晴、聚氨酯、聚氯乙烯、酚醛树脂、有机玻璃粉等,属于非导电可燃性粉尘(ⅢB),高温表面堆积粉尘层(5mm)的引燃温度为熔融炭化,粉尘云的引燃温度为410-595℃,粉尘平均粒径为4-200微米,爆炸下限浓度为25-864g/m3。

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的乙类火灾危险性建筑进行设计。应与其它建(构)筑物分离,与其他厂房建筑之间不得低于10米,与民用建筑之间不得低于25米。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(4)控制室、配电室应单独设置,且不宜设置在塑料粉尘爆炸性危险场所的上方。

【现场检查:控制室、配电室设置情况】

|

《塑料生产系统粉尘防爆规范》(AQ4232-2013)

第5.2.5条

|

|

|

|

(5)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:粉尘爆炸危险作业场所区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

|

|

|

|

(6)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

粉尘装置、粉料传送系统、排风机室、搅拌机、研磨机、干燥机和包装设备等场所出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.2.4条

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

3

|

防爆电气

设备

|

(1)粉尘爆炸危险场所必须采用防爆电气。电气设备的铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施防爆标志、防爆合格证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.3条

《爆炸性环境 第一部分通用要求》(GB3836.1-2010)第27.2;27.7条

|

|

|

|

(2)在爆炸性粉尘环境内,应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部照明灯宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°。

【现场检查:照明灯、插座布置情况】

|

《爆炸危险环境电力装置设计规范》

(GB50058-2014)第5.1.1条

|

|

|

|

(3)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.4.3条

|

|

|

|

(4)分选与造粒机前安装磁分离装置,防止金属碎片进入装置产生撞击火花。

【现场检查:)分选与造粒机前磁分离装置】

|

《塑料生产系统粉尘防爆规范》(AQ4232-2013)

第7.2.2条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

|

|

|

|

(2)危险场所可能产生静电危险的设备管道,应有防静电接地措施,并单独与接地体或接地干线相连,不得相互串联后再接地。

【现场检查:静电跨接】

|

《塑料生产系统粉尘防爆规范》(AQ4323-2013) 第4.3条

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【查文件:除尘器设计、安装单位资质;现场检查:除尘器、排风机的设置情况】

|

《建筑设计防火规范》(GB50016-2006)第10.3.6条

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)所有产尘点均应装设吸尘罩。并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

|

|

|

|

(3)处理有爆炸危险粉尘和碎屑的除尘器、过滤器、管道均应设置泄压装置。

净化有爆炸危险粉尘的干式除尘器和过滤器应布置在系统的负压段上。

【现场检查:除尘器、管道泄压装置】

|

《建筑设计防火规范》(GB50016-2006)第10.3.8条

|

|

|

|

(4)除尘器宜安装于室外;如安装于室内,其泄爆管应直通室外,且长度小于3m,并根据粉尘属性设立隔(阻)爆装置。

排风设备不应布置在地下、半地下建筑(室)中。

【现场检查:除尘器、泄爆管设置】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)第4.1.8条

《建筑设计防火规范》(GB50016-2006)第10.3.9条

|

|

|

|

(5)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录。】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。

【现场检查:作业场所日常使用工具】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时,遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)清理聚合釜时,制定具体的操作方案。应采用盲板将聚合釜与系统隔开,用氮气置换聚合釜内残留的可燃气体后再用空气置换。

【查文件:清理聚合釜安全规程】

|

《塑料生产系统粉尘防爆规范》(AQ4323-2013) 第6.1.2条

|

|

|

|

(4) 脱气合格后的粉料应及时包装,不应在物仓内长时间存放。

【现场检查:粉料存放情况】

|

《塑料生产系统粉尘防爆规范》(AQ4323-2013) 第6.4.6条

|

|

|

|

(5)粒料仓的粘壁料厚度不应大于2mm,定期检查和清理粒料仓内粘壁料和块状料。

【现场检查:粒料仓的粘壁料厚度】

|

《塑料生产系统粉尘防爆规范》(AQ4323-2013)第6.4.7条

|

|

|

|

(6)应及时清理下料包装与运输作业场所及其过程中散落的粉尘,采取措施防止塑料粉尘飞扬。

【现场检查:作业场所粉尘情况】

|

《塑料生产系统粉尘防爆规范》(AQ4323-2013) 第6.5.2条

|

|

|

|

(7)检维修作业:生产系统完全停止、现场积尘清理干净后,方可进行检维修作业;检维修作业如涉及有限空间作业的应严格遵守“先通风、再检测、后作业”的原则,确定符合安全要求后,方可进入。

【查文件:受限空间作业作业票证审批记录】

|

《工贸企业有限空间作业安全管理与监督暂行规定》(国家安全监管总局令第59号)

|

|

|

|

(8)对粉尘爆炸危险场所进行粉尘清扫,严禁使用压缩空气正压吹扫。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(9)企业应配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》

(AQ3009-2007)第第7.1.2条

|

|

|

|

(10)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘安全防护用品(具)发放台账;现场检查:作业人员个体防护用品(具穿戴情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(11)应按有关消防规定建立企业防火制度和动火制度,定期进行防火检查。配备消防器材、室外消防栓。

【现场检查:粉尘爆炸危险场所消防设施】

|

《塑料生产系统粉尘防爆规范》(AQ4323-2013) 第9.3条

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

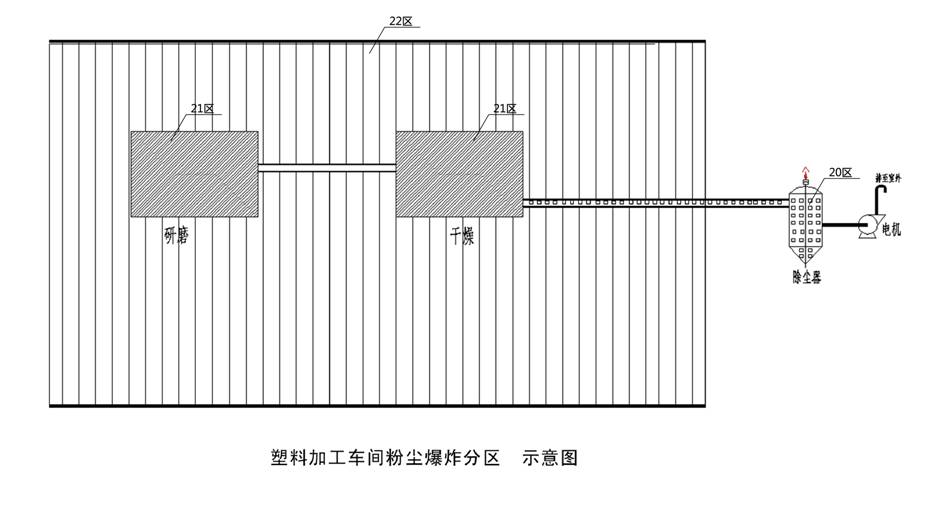

注:爆炸危险场所分区:20区包括粉尘装置、粉料传送系统区域;21区包括排风机室、搅拌机、研磨机、干燥机和包装设备区域。

12粉尘爆炸危险作业场所综合安全检查表(专业部分)

|

基 本 信 息

|

|

企业名称

|

|

企业负责人

|

|

联系电话

|

|

|

企业安全

生产负责人

|

|

联系电话

|

|

检查人员

|

|

检查时间

|

|

|

一、安全基础管理 (见通用部分)

|

|

二、作业场所管理

|

|

|

|

|

|

|

|

|

|

序号

|

检查项目

|

检查内容与检查方法

|

检查依据

|

检查情况

|

检查结果

|

|

1

|

建(构)筑物结构与布局

|

(1)安装有粉尘爆炸危险的工艺设备或存在可燃粉尘的建(构)筑物,按GB 50016规定的火灾危险性建筑进行设计。应与其他建(构)筑物分离。处理有爆炸危险粉尘的干式除尘器和过滤器宜布置在厂房外的独立建筑中。该建筑与所属厂房的防火间距不应小于10.0m。

【查文件:建设项目竣工验收资料;现场检查:生产厂区与周边建筑安全距离】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.1条

《建筑设计防火规范》(GB50016-2006)第10.3.7条

|

|

|

|

(2)建筑物为单层建筑时,屋顶应用轻型结构。

【现场检查:建构筑物结构、材质】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.2条

|

|

|

|

(3)多层建筑应采用框架结构或在墙上设置泄爆口。

【现场检查:建构筑物结构、泄爆口】

|

《粉尘防爆安全规程》(GB15577-2007)第5.3.1、5.3.2条

|

|

|

|

(4)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的疏散门应向外开启,通道确保畅通。

【现场检查:粉尘爆炸危险作业场所区域疏散门】

|

《爆炸危险环境电力装置设计规范》(GB 50058-2014)第4.1.4条

|

|

|

|

(5)疏散路线应设置明显的路标和应急照明。

【现场检查:生产区域疏散路线、路标和应急照明】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.6.2条

|

|

|

|

2

|

爆炸危险

场所

|

有粉尘爆炸危险的建筑物出入口应设爆炸危险警示标志。

【现场检查:粉尘爆炸危险作业场所安全标志】

|

《粉尘防爆安全规程》(GB15577-2007)

第5.7条

《爆炸危险场所防爆安全导则》(GB/T29304-2012)附录F

|

|

|

|

3

|

防爆电气

设备

|

(1)粉尘爆炸危险场所必须采用防爆电器。电气设备的铭牌标识清楚,有防爆标志、防爆合格证号,外壳无裂缝、损伤,电机不得漏油。

【现场检查:电气设备设施是否有防爆标志、防爆合格证】

|

《危险场所电气防爆安全规范》

(AQ3009-2007)第第7.1.3条

《爆炸性环境 第一部分 通用要求》(GB3836.1-2010)第27.2;27.7条

|

|

|

|

(2)在爆炸性粉尘环境内,应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部宜布置在事故气流不易冲击的位置。插座开口的一面应朝下,且与垂直面的角度不应大于60°

【现场检查:照明灯、插座布置】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.1.1条

|

|

|

|

(3)电气布线应敷设在钢管中;管线穿墙及楼板时,孔洞应采用非可燃性填料严密堵塞。

【现场检查:电气线路敷设方式】

|

《爆炸危险环境电力装置设计规范》(GB50058-2014)第5.4.3条

|

|

|

|

4

|

防雷防静电

|

(1)粉尘爆炸危险作业场所的厂房(建构筑物)应按《建筑物防雷设计规范》(GB50057-2010)规定设置防雷系统,并可靠接地。

【查文件:防雷防静电安全检测报告】

|

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

(2)粉尘爆炸危险作业场所应对所有金属设备、装置外壳、金属管道、支架、构件、部件等,应按规定采取防静电接地。所有金属管道连接处(如法兰)应进行跨接。

【查文件:静电跨接】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.3.2条

《严防企业粉尘爆炸五条规定》

(国家安全监管总局令第68号)

|

|

|

|

5

|

通风、除尘

|

(1)处理有爆炸危险粉尘的除尘器、排风机的设置应符合下列规定:

1)应与其它普通型的风机、除尘器分开设置;

2)应按生产工艺分片(分区域)设置相对独立的除尘系统,并保证除尘系统有足够的风量,风管中不应有粉尘沉降。

【查文件:除尘器设计、安装单位资质;现场检查:除尘器、排风机的设置情况】

|

《建筑设计防火规范》(GB50016-2006)第10.3.6条

《粉尘防爆安全规程》(GB15577-2007) 第6.6.1条

|

|

|

|

(2)所有产尘点均应装设吸尘罩。并保证有足够的吸尘风量,满足作业岗位职业卫生要求。

【查文件:作业岗位粉尘浓度检测报告;现场检查:所有产尘点装设吸尘罩情况】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.6.2条

|

|

|

|

(3)处理有爆炸危险粉尘和碎屑的除尘器、过滤器、管道均应设置泄压装置。

净化有爆炸危险粉尘的干式除尘器和过滤器应布置在系统的负压段上。

【现场检查:除尘器、过滤器、管道泄压装置】

|

《建筑设计防火规范》(GB50016-2006)第10.3.8条

|

|

|

|

(4)除尘器宜安装于室外;如安装于室内,其泄爆管应直通室外,且长度小于3m,并根据粉尘属性设立隔(阻)爆装置。

排风设备不应布置在地下、半地下建筑(室)中。

【现场检查:收尘器、排风设备的布置】

|

《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)第4.1.8条

《建筑设计防火规范》(GB50016-2006)第10.3.9条

|

|

|

|

(5)袋式除尘器应采用脉冲喷吹等强力清灰方式进行可靠清灰。并根据除尘器类型、清灰方式、过滤风速、入口粉尘浓度等确定合理清理周期,清灰气源应符合产品说明书规定要求,并详细记录。

【查文件:除尘器设备日常维护保养和清灰记录。】

|

《粉尘爆炸危险场所用收尘器防爆导则》

(GB/T17919-2008)

第4.3.1条、第6.1条

|

|

|

|

6

|

作业安全

|

(1)在粉尘爆炸危险场所作业及检修应使用防爆工具。

【现场检查:作业场所日常使用工具】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.4.1条

|

|

|

|

|

(2)在粉尘爆炸危险场所进行明火作业时,遵守下列规定:

1)有安全负责人批准并取得动火证;

2)明火作业开始前,应清除明火作业场所的可燃粉尘并配备充足的灭火器材;

3)进行明火作业的区段应与其他区段分开或隔开;

4)进行明火作业期间和作业完成后的冷却期间,不应有粉尘进入明火作业场所。

【查文件:动火作业票证审批记录】

|

《粉尘防爆安全规程》(GB15577-2007) 第6.2.1条

|

|

|

|

(3)检维修作业:生产系统应完全停止、现场积尘清理干净后,方可进行检维修作业;检维修作业如涉及有限空间作业应严格遵守“先通风、再检测、后作业”的原则,确定符合安全要求后,方可进入。

【查文件:受限空间作业票证审批记录】

|

《工贸企业有限空间作业安全管理与监督暂行规定》(国家安全监管总局令第59号)

|

|

|

|

(4)作业场所清洁应当遵守以下规定:

1)定期对生产场所残留的粉尘进行清理,清洁所有可能积累粉尘的场所,包括地面、墙角墙面、设备表面和横梁等,并及时对除尘器、吸排尘管道等设备的粉尘进行清理;;

2)应当采用不产生火花、静电、扬尘等方法进行粉尘清理。

【现场检查:作业场所清洁情况】

|

《国务院安委会办公室关于深入开展铝镁制品机加工企业安全生产专项治理的通知》(安委办〔2012〕38号)

|

|

|

|

(5)严禁使用压缩空气正压吹扫粉尘。

【现场检查:作业场所粉尘清扫工具】

|

《粉尘防爆安全规程》(GB15577-2007)

第8.3.1条

|

|

|

|

(6)企业应为可燃粉尘作业人员配备防尘口罩、防静电手套、防静电鞋、防静电服或棉布工作服、防尘服、阻燃防护服等个体防护装备。

【查文件:粉尘作业人员安全防护用品(具)发放台账;现场检查:作业人员个体防护用品(具)穿戴情况】

|

《粉尘防爆安全规程》(GB15577-2007)

第9.1.3条

《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)

《个体防护装备选用规范》(GB/T 11651-2008)第4.1条

|

|

|

|

(7)企业配备防爆电气维护人员,具备防爆电气知识,负责防爆电气的日常检查和维护。

【查文件:特种作业人员操作证】

|

《危险场所电气防爆安全规范》(AQ3009-2007)第第7.1.2条

|

|

|

|

(8)粉尘环境爆炸危险区应按GB 500140规定要求配备专用灭火器和室外消防栓。

【现场检查:粉尘爆炸危险场所消防设施】

|

《建筑灭火器配置设计规范》(GB 500140-2005)

《建筑设计防火规范》(GB 50016-2006)

|

|

|

|

三、汇总意见

|

|

|

检查人员签名:

|

|

|

|

|

|

|

|

注:建筑物外的旋风分离器和过滤器爆炸危险场所分区示意图:2---20区,旋风分离器内部;11----21区,过滤器内部;1---22区,过滤器周围3m的距离。

|